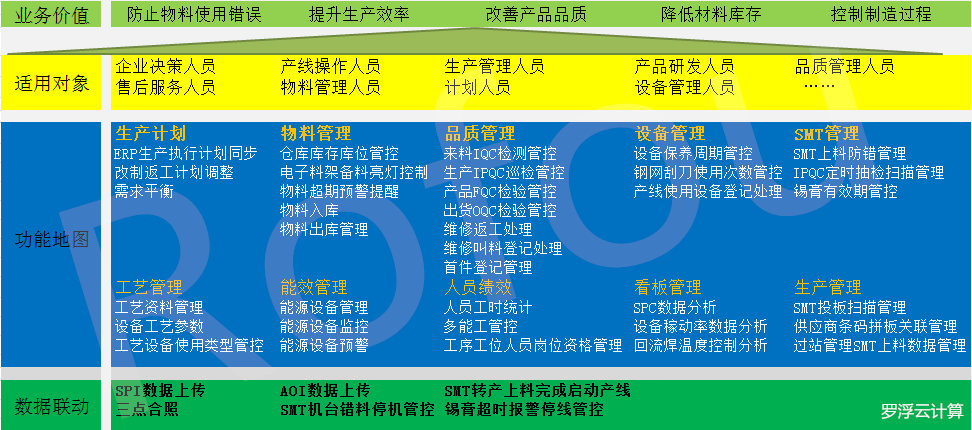

MES系統是構建企業智能智造系統的神經中樞,成為企業數字驅動的最為關鍵的一環,羅浮云計算提供的電子裝配行業解決方案是一套模塊化、基于通易ERP系統平臺的解決方案,提供從倉儲管理、生產計劃、工藝工程、生產管理、質量管理、設備管理、預警管理、SOP管理、看板管理、人資管理等核心功能、幫助企業解決可追溯性、生產監控、信息化系統集成等問題,同時滿足降本、增效、提質、流程優化等目標;可用于單一的工廠和多工廠的企業組織架構。 電子行業解決方案已廣泛應用于工控設備、通信、汽車電子、新能源電子、消費電子等企業,提供全方位的智能制造運營管理。 行業痛點 以典型的SMT生產業務流程為例,電子行業生產業務中主要面臨的業務難點有以下: 1、電子產品生產過程涉及物料眾多,物料類別、特性各異,在實現完整的人、機、料、法、環的追溯目標時,如何有效保證需追溯物料的批次信息完整、準確,至為關鍵。 2、在生產過程中,產品在不同工序需要進行相應的工序流程校驗,并保證物料、設備、工裝夾具以及相應測試程序的正確應用,如何通過自動化和軟件管控實現產品Recipe管理,是每家電子制造企業現場必須要解決的問題。 3、敏感電子元器件對于存儲條件、使用時限有著嚴格的要求,傳統的電子加工企業主要通過倉儲區域隔離、紙質記錄、看板卡片等手段進行管控,無法保證實際操作的正確性,同時在物料的FIFO先進先出的管控上也存在著流程漏洞。 4、對于電子產品生產過程中的質量數據統計分析與預警,如何能夠實時準確的對產品質量進行管控,確保產品質量成本,同時對于產品全生命周期的質量管理,從原材料、產品在制到成品,從供應商、制造車間到客戶,形成完整的產品質量管理體系。 5、電子行業工藝成熟,自動化設備、智能生產單元的推行已隨處可見,制造企業需要對相關的設備、資源狀態、參數進行實時監控,確保設備有效利用率與資源的合理應用。 6、在面對市場快速變化的情況下,生產企業需要保證產品生產過程順暢,在制品不積壓、不等待,并隨時對任何工位的生產異常進行及時處理。 ROfouMES解決方案 1、基于RofouCloud平臺的基礎數據建模,對企業組織架構、人員權限管理、工廠工作日歷進行統一配置,并通過系統集成、標準模板導入的方式,對物料基礎數據、產品BOM清單、工藝流程和產品布局進行標準化建模,幫助企業梳理業務流程,并有利于業務快速復制。 2、生產計劃管理,有效繼承ERP主生產計劃,減少以人工經驗為主的排程情況,無紙化準確傳遞信息,并通過生產工單任務進度追溯對訂單OTD進行有效管理。 3、倉庫與物料管理,通過物料批次管理、儲位管理,建立起基于物料生命周期、MSD的FIFO管控體系。通過系統對線邊庫存進行實時動態監控,建立物料看板,形成物料拉動,并對物料使用過程建立有效的防錯機制。倉庫、生產相關業務均可采用移動化作業,減少紙質單據流轉。 4、現場執行管理,通過有效的產品條碼管理與數據采集,實現車間無紙化,對產品生產流程進行有效執行反饋,并對WIP在制品數據、質量信息進行實時監控預警,確保生產過程的順暢進行。 5、質量管理,預防為主為前提,實時控制為目標,建立完善的質量檢測和處置流程體系,利用MES實現工位作業指導、自動質檢任務確認等功能,并能夠實現質量異常報警、不良處理方式記錄,最終MES能夠提供完善的產品全制程質量數據,為產品質量追溯與制程優化提供可靠的數據支持。 6、設備資源管理,通過設備集成、資源臺賬,對生產測試設備、工裝夾具進行有效的維修保養管理,并對其有效工作狀態和工藝參數進行監控統計,有效提升設備資源的利用率,并促進改善。 實施價值 1、可視化管理:實現數據可視化,統計與分析可視化,實現預警提前化,使決策人能透明化管理、提前預知產品生產情況,做出正確的生產調整; 2、自動化數據中心:以太網、標準接口,控制器和SMT產線設備, 集成生產設備及測試設備,自動獲取設備狀態、能效,通過聲光報警器,自動控制產線的啟停狀態,防止錯誤物料生產,引起不良品; 3、建立防錯料體系:首先建立SMT產品條碼追溯體系,實現倉庫領料、生產用料、品質核對物料的一體化,確保SMT用料的正確性,實現從防錯料的系統。