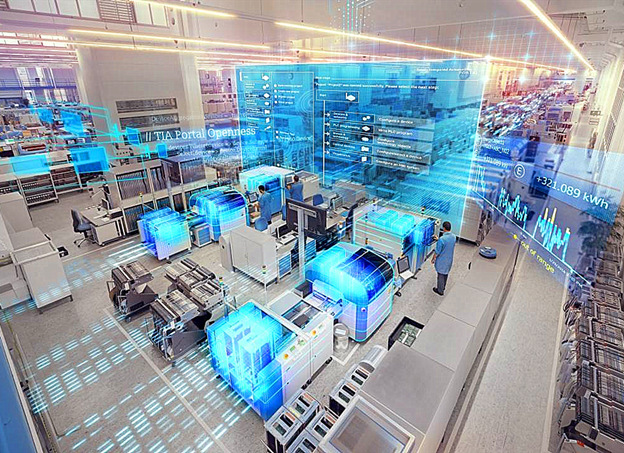

在各種新能源產品中,鋰電池獨領風騷,鋰電池技術日新月異,在新能源汽車動力系統中發揮了重要作用,不客氣地講,鋰電池技術讓新能源汽車、摩托車和電動車快速開始新時代的發展。而鋰電池MES系統已成為鋰電池生產的核心技術之一,在鋰電池新能源產業鏈中占據重要地位。 客觀地講,鋰電池MES系統解決方案是根據化學元素鋰作為動力電池的主要生產部件,深入研究其生產安全隱患,在產品制造過程中嚴控工藝參數、質量數據記錄、以及關鍵物料批次、加工工藝和質量數據等,幫助鋰電池生產加工企業真正實現精確的物料追溯管理生產計劃、實現將ERP計劃落地,并指導鋰電池產品生產監控進度,實現實時監控關鍵工藝質量數據,并通過預警機制,確保生產線物料充足。在鋰電池MES系統解決方案中,根據物料需求制定相應的物料需求計劃、物流計劃等。 行業痛點 鋰電池生產過程自動化程度呈現獨立單元式結構,每個工序或單元,采用全自動化或半自動化設備進行工作,單元之間為了便于銜接和管理,采用人工轉移或流水線轉移的方式,保證生產過程的流暢性。針對其生產過程自動化程度相對較高,同時鋰電池產品質量體系認證要求嚴格,因此如何保證產品全生命周期數據追溯和其制程關鍵參數的實時采集監控,至關重要。其中生產過程數據,主要包括有產品工序流轉信息和相關設備狀態、參數等。且鋰電池生產要求條件高,且材料成本較高,因此需要對各自動化生產單元的工藝參數實時采集監控,例如壓力、溫度、電壓、內阻等。物料批次追溯信息需完整,從漿料、正負極片、隔膜等原材料,到電芯、模塊、模組等半成品,要求對所有相關物料批次均有明確的批次追溯信息。 1、鋰電池流程性的制造方式,計劃涉及的因素較多,比如資源負荷、物料情況、交付時間、優先級、計劃執行實績等,不得不依賴于人的經驗進行計劃排程,容易出現失誤,導致訂單延期、資源沖突、負荷不均衡、停工待料、頻繁換線、經常加班等情況。 2、生產管理部門無法及時、準確的獲取各個制造現場的實時信息,無法把握實時變化的現場情況;造成了“生產計劃”與“現場制造信息”不同步,使得計劃執行過程大打折扣,由于現場無法完全貫徹計劃,計劃反而只能被動的根據現場滯后的情況經常進行反向調整。 3、生產現場缺少對設備運行狀態進行實時監控和對設備負荷情況進行分析的手段,生產管理人員不能及時全面了解整個車間設備運行的總體情況,無法對設備進行優化調度,從而使生產現場時有出現設備閑忙不均的狀況,生產設備利用率不高。 4、工單的生產過程包括生產進度、質量狀況、返工狀況、維修狀況、在制品狀況等信息都無法及時了解;每個車間、每條產線目前的投入、產出狀況,目標達成狀況等都無法及時了解,從而無法快速決策以保證生產目標的達成。 解決方案 1、基于RofouCloud平臺的基礎數據建模,對企業組織架構、人員權限管理、工廠工作日歷進行統一配置,并通過系統集成、標準模板導入的方式,對物料基礎數據、產品BOM清單、工藝流程和產品布局進行標準化建模,幫助企業梳理業務流程,并有利于業務快速復制。 3、主要業務模塊包含有生產計劃、生產現場執行與管理、質量管理、倉儲物流管理、設備資源管理,自定義報表與看板管理。 4、現場數據實時采集,實時了解現場生產資源的使用狀況,及時反饋計劃的實施狀況。 5、建立全面的防錯機制,防止人員越權,物料使用錯誤,產品工序流轉錯誤,工序加工參數超限等情況。 6、通過設備集成自動讀取生產、工藝參數,確保現場數據及時準確反饋,并形成自我檢測機制。 7、建立電子看板,能夠及時有效的反饋生產任務進度、物料需求、質量參數和現場異常信息。 實施價值 1、實時質量監控,將質量的事后補救改為事先預防。 2、工藝關重參數監控,盡可能保障鋰電池的工藝安全。 3、包裝的詳細記錄,做好應接客訴的充分準備。 4、產量及質量的實時查詢,減少計劃部門的交付壓力。 5、實現生產過程的可追溯性,快速精精的確實召回范圍。 6、無紙化生產管理,節約人力成本。